热流道的特征在于,通过在模具中内置电加热的流道部件,可在流道部分不产生任何废料的情况下完成注塑成型加工。

对于大批量生产的注塑成型产品来说,由于热流道技术可以最大限度减少废料的产生,所以可以显著降低材料成本和废料处理成本。

由于减少了冷流道产生的填充压力损失,因此可以将填充压力保持在较低水平。此外,还可以缩短冷却周期。

在日本国内,已被广泛应用于食品容器、医疗用品、汽车零部件等诸多产品。

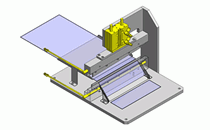

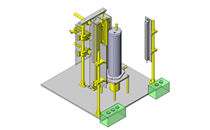

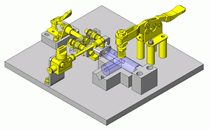

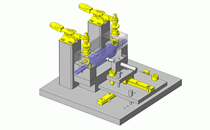

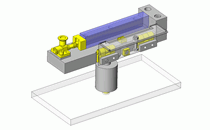

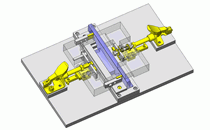

热流道系统的机械部分大致可分为分流板部分和喷嘴部分。此外,还需要一个控制器用于控制热流道温度。

热流道可以在公司内部自行设计制造,也可以在市场上采购。

通常是购买并采用市面上销售的商用系统,而这一方法正在日益得到普及。

在日本国内外,约有20家公司向市场上提供商用系统,每一种系统在加热方式和传热结构方面都具有其各自的技术特点。

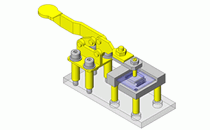

例如,喷嘴加热方式包括外部加热方式和内部加热方式两种。此外,还开发了强制打开和关闭浇口的阀门浇口结构。

根据成型材料的不同,可以使用的热流道类型可能会受到限制,且可能会成型困难,因此需要根据树脂类型以及是否有玻璃纤维等因素,预先充分研究。

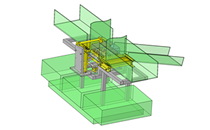

在模具设计中,必须考虑安装热流道和分流管部分的结构、热膨胀措施、冷却结构、维护结构等。

不同于一般的模具设计,需要充分探讨热计算和强度计算。

另外,如果成型产品的生产数量不够多,很难收回热流道的初期投资,所以需要仔细规划和验证该模具将进行多少个产品的计划生产。

近来,在材料价格昂贵的超级工程塑料相关成型产品的开发中,出现了采用阀门浇口和新型热流道的趋势。

预计这一技术将作为实现最小化成型成本、实现环保成型的手段而在日本逐渐普及。